扭秧歌、跑马拉松、参加运动会……这段时间,人形机器人很忙。

当前,形态各异的机器人已走进生产和生活,最受关注也最为火爆的当数人形机器人。今年,以人形机器人为典型业态的具身智能成为我国培育未来产业的重要方向。北京、上海、广东深圳、浙江杭州等多地密集出台专项政策,形成了一场面向未来的产业竞逐,力争在这一产业中占据先机。而面对人形机器人的爆火和市场前景,材料行业也竞相追逐,力争在人形机器人领域抢占先机。

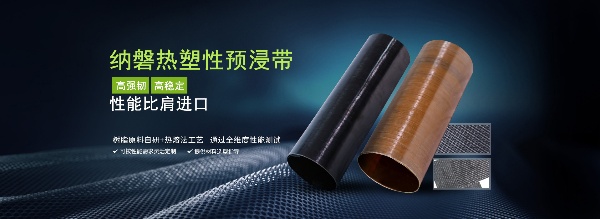

当传统金属材料因密度过高制约运动性能,热固性复合材料因不可回收特性面临环保质疑时,热塑性复合材料凭借其独特的分子特性与制造优势,成为人形机器人制造中炙手可热的材料。

极致轻量化:人形机器人的核心挑战之一在于模拟人类的运动能力。沉重的金属躯体意味着巨大的运动惯性和高昂的能量消耗,导致动作迟缓、续航缩短。而NAPO研发的热塑性复合材料拥有优异的比强度和比刚度。在同等重量下,其强度可以超越高级铝合金,甚至比肩钢材。将机器人的骨架、外壳、关节等部件由金属替换为热塑复材,能实现高达30%-50%的减重。这直接转化为更快的动作响应、更低的关节电机负载以及更长的续航时间,让机器人真正“身轻如燕”。

卓越的机械性能:NAPO热塑性复合材料以高性能热塑性树脂为基体(如PEEK、PPS等),结合连续碳纤维、玻璃纤维等增强材料制成,具有高刚度和耐疲劳、耐腐蚀和耐高温、热膨胀系数低、能量效率高等特点,能够适应各种复杂的工作环境,用于人形机器人零部件的制作,极大地提升了人形机器人的耐用性与可靠性。

热塑性复合材料的优势不仅在于其本身,更在于它所带来的制造优势。

快速成型,高效量产:除了材料优势,NAPO独创了热塑复材的成型工艺-端对端一体化成型技术(EEM®),简化了热塑复材的工艺流程,实现了从材料端到成品端的快速成型,成型后无需机加工,生产节拍快。这与需要数小时固化周期的热固性复材以及繁琐的金属机加工相比,效率呈数量级提升。这种高速制造能力,正是满足未来人形机器人规模化、商业化爆发的关键前提,为大幅降本增效 铺平道路。

随着热塑性复合材料技术的不断成熟和生产规模的扩大,其成本逐渐降低,这也为人形机器人的大规模应用和普及创造了有利条件。

友情链接: 苏州挪恩复合材料有限公司 | 苏州纳磐新材料科技有限公司 | 微弧氧化(MAO)专用PPS | 超高耐磨PPS