在人工智能与机器人技术融合发展的浪潮中,人形机器人正从实验室走向工业制造、医疗康复、家庭服务等多元场景。然而,传统金属材料在运动关节、传动系统等核心部件的应用中,始终面临重量、维护成本与可靠性之间的“不可能三角”:金属关节的沉重负担限制了机器人的动态性能,持续润滑需求增加了维护复杂度,而金属疲劳问题则直接威胁到机器人运行的稳定性。

当前,人形机器人关节多采用铝合金、钛合金等金属材料,铝合金和钢制结构的重量可占整机重量的60%以上,直接导致惊人的能量消耗——每增加1公斤重量,续航时间可能缩短多达30分钟。以工业机器人关节为例,金属材质虽能提供高强度支撑,但密度大导致惯性增加,影响动作响应速度。更严峻的是,金属疲劳裂纹在循环载荷下难以避免,直接导致机器人寿命缩短。这些问题在医疗康复机器人等对精度和安全性要求极高的领域尤为突出,迫使行业寻求材料替代方案。所以,如何突破材料技术瓶颈,成为推动人形机器人产业化的关键命题。

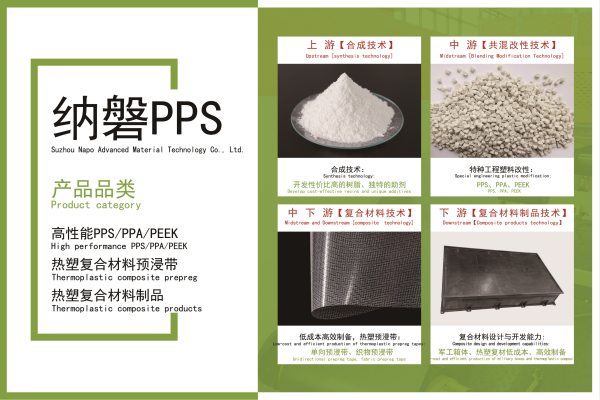

纳磐热塑复材:技术突破与产业赋能的双重价值

作为国内高性能热塑复合材料领域的先行者,纳磐创新通过材料与工艺技术的深度融合,为人形机器人提供了一套系统性解决方案。其核心优势体现在三大维度:

· 材料创新:PPS(聚苯硫醚)、PEEK(聚醚醚酮)基热塑复材,PPS(聚苯硫醚)、PEEK(聚醚醚酮)基热塑复材,具有优异的耐热性、阻燃性、绝缘性和耐腐蚀性,其热稳定性、机械强度、电性能等综合性能极其优良,完美平衡轻量化与高性能需求。

· 工艺革新:独创的端对端一体化成型技术(EEM),从预型到模压成型,与传统热塑工艺流程相比,EEM成型技术可大大减少工序、一步成型,实现了高效率、低成本的热塑成型工艺的新路径。

· 全技术链能力:从材料配方设计、热塑预浸料生产到热塑复材制品量产,纳磐构建了全技术链体系,可针对机器人不同部位(如线性关节、旋转关节、传动齿轮)提供定制化解决方案,以塑代钢,与钢材相比可减重50%+。

随着人形机器人向更轻、更强、更耐用的方向演进,纳磐热塑复材的技术突破不仅解决了传统金属材料的固有缺陷,更为产业打开了"以塑代钢"的新想象空间。

友情链接: 苏州挪恩复合材料有限公司 | 苏州纳磐新材料科技有限公司 | 微弧氧化(MAO)专用PPS | 超高耐磨PPS