在当今高速发展的工业领域,激光焊接技术以其高效、精准和低热变形的优势,广泛应用于汽车、航空、医疗和电子等行业。然而,这一技术的实现高度依赖于材料的特性,尤其是激光透光率。

传统的聚苯硫醚(PPS)和高温尼龙(PPA)虽以卓越的耐热性、机械强度和化学稳定性著称,却因高结晶度导致激光透光率不足20%,难以满足激光焊接的要求。这一技术瓶颈曾限制了它们在高端部件中的应用,直到NAPO通过创新改性技术,推出了专用的高透光PPS和PPA材料,为行业带来革命性变革。

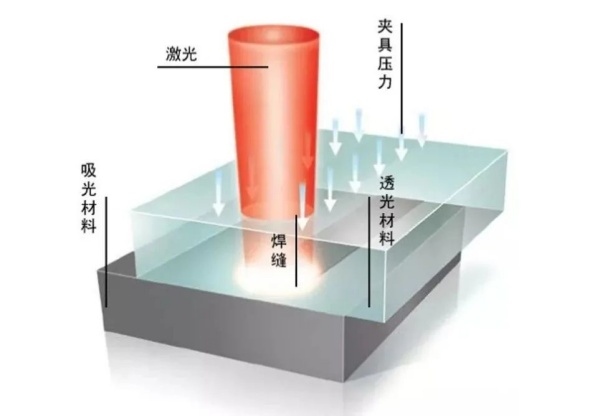

激光焊接的原理与材料挑战

激光焊接依赖于“透射激光的材料”与“吸收激光的材料”的组合:激光束穿透上层透光材料,被下层吸光材料吸收,产生热量熔化树脂,实现焊接。PPS和PPA作为高结晶度热塑性树脂,其分子结构导致透光率低,尤其深色(如黑色)版本因色粉阻挡光线,透光率进一步下降。这使得普通PPS和PPA无法用于激光焊接,限制了它们在精密部件中的潜力。

NAPO的技术突破:从配方优化到应用拓展

面对这一挑战,NAPO研发团队通过优化材料配方,成功抑制PPS的结晶性,提升了激光透光率。例如,采用20%玻纤增强的PPS,透光率高达30-35%,远超行业标准。

同时,NAPO独创了高透光率的黑色PPS和PPA,打破了传统深色材料透光率低的局限,为客户提供了更多颜色选择。在注塑工艺上,团队还调整了参数,解决了样品表面状态不均的问题,确保了材料的稳定性和美观性。

目前,NAPO的激光焊接专用PPS和PPA材料已成功应用于汽车关键部件,如水阀、油阀、ADAS摄像头外壳和车载摄像端盖等。这些部件要求高速焊接、焊缝细密且热变形小,NAPO材料不仅满足了这些需求,还凭借其耐高温、低吸湿和耐化学腐蚀的特性,在新能源汽车和电子领域展现出巨大潜力。

友情链接: 苏州挪恩复合材料有限公司 | 苏州纳磐新材料科技有限公司 | 微弧氧化(MAO)专用PPS | 超高耐磨PPS