PPS为结晶性高熔点聚合物,其加工方法和条件与通用塑料有一些差异。目前,其主要成型方法有注塑成型、压制成型、压延成型和挤出成型等。

1注塑成型

注塑成型是PPS主要的成型方法。由于PPS是结晶性高熔点聚合物,高温下长时间易氧化交联,各品种流动性差异较大,因此,在PPS注塑加工中,除按照通常的注塑加工原理及工艺外,还应注意一些因PPS自身特性而引起的模具与工艺的变化。在注塑工艺上要特别注意物料干燥、料筒温度和产品的后处理(退火)等。

要生产优质的PPS制品,除了解PPS的工艺特性,还要正确使用合理的注塑成型工艺。另一方面还要根据制品要求的特性控制好结晶度,并且正确设计制品与模具。

2压制成型和压延成型

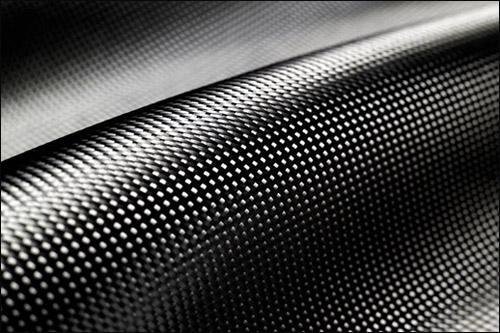

使用传统的层压成型方法可制备厚型平板状制品。但随着PPS薄膜技术的进步,出现了PPS树脂的新层压技术,即采用PPS薄膜与CF布分层叠加后放入模具内热压,以制得大型PPS高性能复合材料制品。使用该法制造的大型机翼前缘部件已成功应用于空客A340–500和A340–600等系列飞机上。

3挤出成型

挤出成型和注塑成型是最重要的两种塑料制品的成型方法。目前,PPS的成型通常采用注塑成型方法。随着挤出级PPS树脂的成功开发与产品供应,PPS的挤出成型已逐渐成为不可忽视的重要成型手段。PPS树脂流动性良好,可通过双螺杆挤出机直接挤出后,再通过拉伸或吹塑等手段制备PPS纤维和薄膜以及各类型材。

因国外对PPS薄膜生产技术的严格封锁,我国PPS薄膜生产尚处于空白。程翔宇等分别采用挤出流延法和

挤出吹塑法制备了PPS薄膜,研究了加工工艺对薄膜结构与性能的影响。PPS适合制成耐高温管材,具有广泛的应用范围。PPS管材在国际上已有成功研制,德国Ticona公司与美国一纤维增强管道制造商合作研制了可取代金属管道并供燃气、石油输送用的芳纶纤维增强PPS管道。

我国在PPS管材成型领域研究进展缓慢,目前已有文献仅限于少数专利成果。德阳科吉高新材料有限责任公司发明了一种耐高压PPS复合柔性管材的制造方法。该方法通过在PPS树脂中添加热稳定剂、弹性体、相容剂等,经双螺杆挤出机造粒、单螺杆挤出机挤出,拉管冷却成型PPS管材。该公司还发明了一种高强度PPS管材的制造方法。该方法所得管材表面微裂纹和微观气孔少,抗化学腐蚀和力学强度高,管材成

品率高。

陈逊发明了一种耐高温抗腐蚀PPS复合管材的制造方法。该方法通过PPS树脂加入热稳定剂、无机填料等填充剂后,充分混合得到预料,经过双螺杆挤出机混炼挤出,导入单螺杆挤出机挤出,最后拉管冷却成

PPS复合管。

友情链接: 苏州挪恩复合材料有限公司 | 苏州纳磐新材料科技有限公司 | 微弧氧化(MAO)专用PPS | 超高耐磨PPS