磨耗、腐蚀、断裂是机械、化工、矿山、冶金、水利等行业机械设备零件失效的主要原因,每年全世界由此导致的经济损失达几百亿美元。因此,减少摩擦、磨损、气蚀将产生巨大的经济效益。高分子基耐磨材料由于韧性好,摩擦过程中不损伤对偶材料,化学稳定性好,摩擦磨损对环境依赖性小,低温下也能发挥润滑作用,与润滑油共存性好等优点,逐渐取代传统金属材料,广泛用作无润滑( 干燥条件) 、水润滑、真空、低温或腐蚀性气氛中的滑动部件。

聚苯硫醚( PPS) 是20 世纪60 年代末由美国PhillipsPetroleum 公司首先开发的一种综合性能良好的热塑性塑料,近几年来发展迅速,已成为目前生产规模最大的特种工程塑料。由于其高温稳定性、阻燃性、耐化学药品性及良好的力学和电学性能,以及较好的自润滑性和耐磨性,PPS 作为耐磨器件在各个行业得到广泛应用,如用于制造汽车发动机的活塞环、排气循环阀、汽油流量阀以及干洗机的齿轮等摩擦件。因此,对PPS 的摩擦性能研究显得十分必要,笔者现对有关PPS 耐磨性能方面的研究进展进行较为全面的介绍。

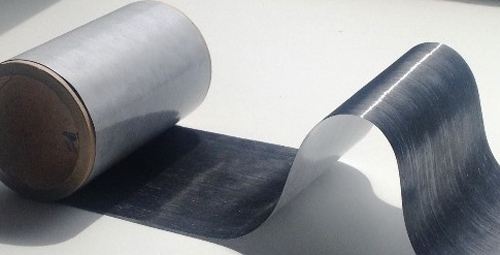

聚四氟乙烯( PTFE) 是常用的3 种固体润滑剂之一,常用来与热塑性塑料共混来提高复合材料的耐磨性能。PTFE分子间以范德华力结合形成层状结晶结构,由于分子间力较弱,分子间比较容易解脱和滑移。在摩擦剪切力作用下,它会剥落成薄片状结晶,从而在复合材料表面形成一层薄膜,在复合材料和对磨面之间起到润滑的作用。张晴等研究了PPS /PTFE 复合材料的摩擦因数、磨损体积、磨损后表面的微观形貌,发现PTFE 的加入显著改善了复合材料的摩擦性能,摩擦因数由纯样的0. 35 降至复合材料的0. 11。

随着PTFE 质量分数从5% 增加到15%,复合材料的摩擦因数从0.26 降至0.11。他们认为,PPS /PTFE 合金在对偶面上生成薄且均匀、粘着力强的转移膜,所生成的转移膜在摩擦过程中防止对偶表面上的微凸起对试样的犁耕作用,降低了摩擦磨损。佟伟等将质量分数20% 的PTFE 加入PPS 复合材料中,其摩擦因数降为0.15,是纯PPS 的20%,而磨耗量也明显降为PPS 纯样的13%。由于PPS 与PTFE 的相容性很差,两相共混虽然耐磨性能得到提高,但其力学性能有着不同程度的下降。为了改善共混物的相容性,佟伟等采用了摩尔质量较低的PTFE 微粉,并对PTFE 微粉进行了辐照处理,以改善其表面特征。

PPS /尼龙( PA) 是一种比较成熟的、已经走向实用的PPS 合金。由于熔融参数十分相近,两种材料具有较好的热力学相容性,高温下几乎可以任何比例混合。陈兆彬等制备了一系列不同组成的PA66 和PPS 的共混物,对材料的干摩擦和水润滑下的摩擦性能进行了研究。X 射线衍射元素分析发现,相对于纯PPS 不能在钢环表面形成转移膜,PA66的存在增强了PPS 向对偶面转移的能力,有效降低了摩擦因数和磨耗量; 而在水润滑条件下,由于聚合物因水渗透而导致本身强度降低,以及水对转移膜形成的抑制作用,其耐磨性能有所下降。他们还通过对磨屑的扫描电子显微镜( SEM) 观察发现,PA66 和PPS /PA66 在摩擦过程中有明显的熔融现象; 根据“摩擦热控制模型”理论,当聚合物达到熔点后,摩擦界面温度不再上升,熔融PA66 在摩擦表面形成低剪切强度界面层,这个界面层起到很好的润滑作用。

侯康等研究了热致性液晶聚合物( TLCP) 改性PPS 共物的摩擦磨损性能,并采用SEM 观察了材料的磨损表面和脆断面。结果表明,TLCP 的加入可以有效改善PPS 的摩擦学性能。加入TLCP 后,材料的摩擦因数变小,但随着TLCP含量的变化,摩擦因数变化较小,磨耗量有相当大的变化,当TLCP 质量分数为10% 时,磨耗量极低,仅为0.004cm3。磨损面的SEM 观察发现,材料的磨损以粘着磨损和磨粒磨损为主,液晶聚合物在共混体系中形成了微纤结构。

友情链接: 苏州挪恩复合材料有限公司 | 苏州纳磐新材料科技有限公司 | 微弧氧化(MAO)专用PPS | 超高耐磨PPS